四川能投新都华润雪花啤酒分布式能源项目进口燃气轮机于8月顺利通过通流部分技术改造后72小时试运行,标志着四川能投分布式公司首次进口燃机国产化技术改造工作取得圆满成功。

四川能投新都华润雪花啤酒分布式能源项目是四川省发改委核准的全省首个天然气分布式能源项目。项目采用1台6MW级燃气轮机+1台20吨/小时补燃式余热锅炉+2台20吨/小时燃气锅炉+1台1MW级热水型溴化锂机组,自2015年投产后,为用户提供“冷、热、电”三联供服务,综合能源利用效率达84.64%。凭借显著的节能减排、环境保护效益,项目于2016年被国家发改委评为全国首个,也是截至目前唯一一个国家级天然气分布式能源示范项目。

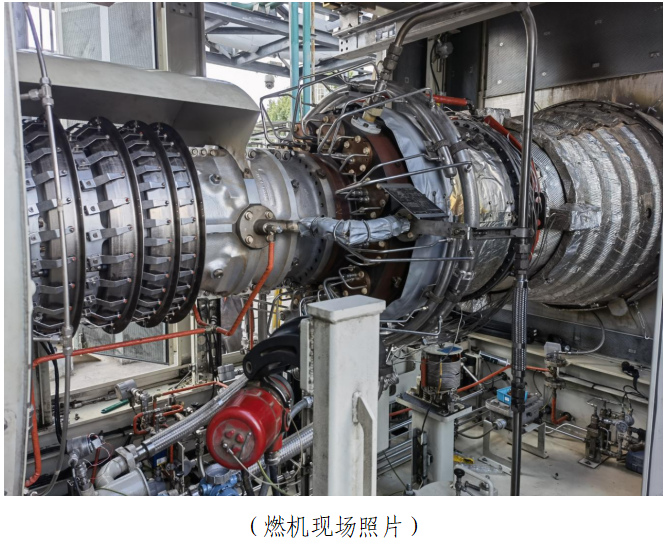

项目采用美国Solar Taurus70—10301S燃气轮机,经过5年累计30000小时运行,触发通流部分技术改造硬性需求。为贯彻落实总书记“牵住关键核心技术自主创新这个‘牛鼻子’”重要论述,立足主业破解“卡脖子”难题,公司专项成立技术改造机构,建立环安、质量保证体系,经反复研究论证、多轮征求意见、认真比选权衡,最终迎难而上,挑战国产化改造方案,为燃机国产化改造提供实验样本条件。同时,公司精选优选拥有50余年航空发动机维修经验、具备西门子、索拉等燃气轮机维修业绩的国家级高新技术企业国营川西机器厂共同探索国产化改造工作。

改造期间,公司与国营川西机器厂精诚合作,全力克服疫情影响,组织完成燃机现场拆机,自主实现1号轴瓦、燃料喷嘴、T5热电偶、燃料控制阀等外围部件拆解,完成燃机整机及所有零部件三维扫描、逆向测绘,建立整机分解装配三维动态模拟,为整机分装工艺研发奠定基础。同时,经双方深度研讨,借助国营川西机器厂扎实技术积累,完成十四级压气机转、静子叶片,燃烧室,三级涡轮转、静子叶片,两级复环等全套零部件工艺开发及修理应用,最终实现整机成套,并达成关键零部件维修“零报废”。燃机回装后满负荷带载一次性成功,各项指标正常。

此次进口燃机国产化改造首获成功,为国内同类型项目燃机改造贡献了积极样本,为全行业突破技术壁垒,探索取得燃机国产化改造、研发自主权奠定了扎实基础。

关于我们

关于我们

经营发展

经营发展

四川能投集团与四川资源集团签署战略合作协议

四川能投集团与四川资源集团签署战略合作协议

党群工作

党群工作

能投集团党委巡察工作专题报道

能投集团党委巡察工作专题报道

企业文化

企业文化

信息公开

信息公开

人力资源

人力资源